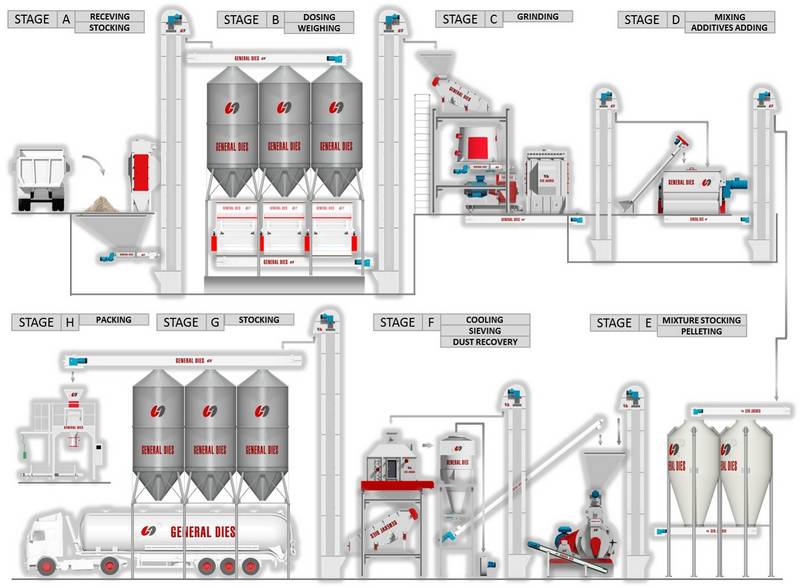

FASE “A” RICEZIONE E STOCCAGGIO

E’ la fase iniziale del processo, nella quale si determina l’approvvigionamento delle sostanze necessarie alla formulazione della miscela per produrre il prodotto pellettato specifico.

Normalmente è prevista una fossa di ricezione dove vengono scaricate le materie prime sfuse destinate alla formulazione della miscela. Tramite coclee d’estrazione ed elevatori le sostanza vengono caricate nei silos di stoccaggio.

FASE “B” DOSAGGIO COMPONENTI

Le materie prime vengono trasportate mediante coclee alla bilancia di processo dove vengono dosate e pesate per la creazione della formulazione base richiesta.

FASE “C” MACINAZIONE

Il materiale granulare o il materie che richiedono una riduzione di misura, passano attraverso un mulino a martelli, per raggiungere la granulometria richiesta per le fasi successive.

FASE “D” MISCELAZIONE E AGGIUNTA MICRO-COMPONENTI

Il prodotto viene caricato in un miscelatore orizzontale dove per un tempo determinato viene miscelato e omogeneizzato; in questa fase si possono inoltre aggiungere altri micro-componenti, come integratori o additivi necessari alla formulazione delle miscele richieste.

FASE “E” STOCCAGGIO FARINE E CUBETTATURA

Il prodotto è pronto e può essere stoccato per la consegna o inviato alla cubettatrice per ulteriori processi.

Il prodotto viene immesso in macchine e mediante il condizionatore viene miscelato e omogeneizzato con anche l’aggiunta di vapore, melasso, grasso o altri ingredienti, prima dell’entrata nel gruppo pressore ed essere trasformati in pellet attraverso la trafila. All’esterno di essa dei coltelli regolabili tagliano il pellet alla lunghezza voluta.

FASE “F” RAFFREDDAMENTO, SETACCIATURA E RECUPERO POLVERI

Dopo la cubettatura il prodotto risulta molto caldo. E’ quindi necessario raffreddare il prodotto a temperatura di circa +5°C rispetto la temperatura ambiente, al fine di conferire allo stesso la necessaria durezza o lo stato ottimale per il suo immagazzinamento. La fase di setacciatura provvede a pulire il prodotto dalle polveri, le quali vengono reintrodotte nel ciclo produttivo.

FASE “G” STOCCAGGIO PRODOTTO FINITO

Il prodotto pellettatto è trasferito nei silos di stoccaggio prima della consegna; il prodotto può essere caricato alla rinfusa su camion o trasferito alla fase di insacco.

FASE “H” INSACCO

Il prodotto pellettato è trasferito nella zona insacco prima della consegna. Esso può essere confezionato in big-bag o sacchi; le macchine per l’insacco possono essere manuali, semi-automatiche o automatiche in base alla produzione richiesta.

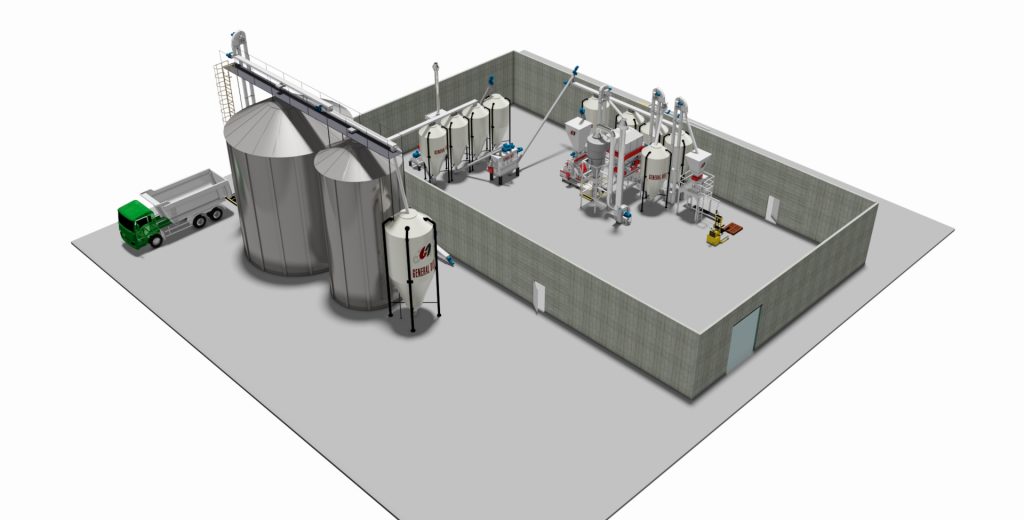

Offriamo impianti completi e linee di pellettatura per il trattamento e la produzione di mangime in pellet.

Offriamo impianti completi e linee di pellettatura per il trattamento e la produzione di mangime in pellet.