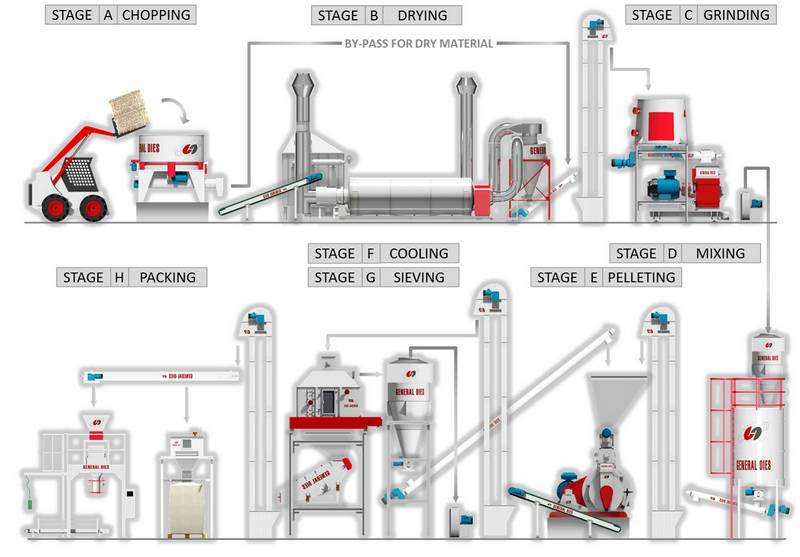

ФАЗА‘A’: ИЗМЕЛЬЧЕНИЕ /РЕЗКА

Процесс измельчения/резки сырья необходим для уменьшения его размеров. Сырьё главным образом поступает в виде призматических или цилиндрических кип. Сырьё, полученное после среднего измельчения- нарезки, может быть транспортировано при помощи обычных транспортных систем. Сырьё может быть сухим или влажным, в первом случае оно направляется сразу на фазу вторичного измельчения/помола. Во втором случае сырьё должно быть высушено до достижения необходимого уровня влажности для последующего гранулирования.

ФАЗА ‘B’: СУШКА

Данная фаза необходима для уменьшения влажности сырья с 80-90% до 12-13% максимум. Сушилка может быть ленточного типа или с вращающимся барабаном, с горелкой на газе или на жидком топливе.

ФАЗА ‘C’: ИЗМЕЛЬЧЕНИЕ / ПОМОЛ

После сушки измельчитель в комплексе с блоком аспирации обеспечивает повторное уменьшение размера сырья, подготавливая продукт к гранулированию. Кроме того на данном этапе сырьё очищается от посторонних предметов, металлических и других.

ФАЗА ‘D’: ПЕРЕМЕШИВАНИЕ

Сырьё перемешивается в бункере-смесителе до однородной массы, после чего оно может быть отправлено на хранение.

ФАЗА’E’: ГРАНУЛИРОВАНИЕ

Продукт поступает в кондиционер линии гранулирования и там перемешивается до однородного состояния с возможным добавлением других ингридиентов. Из кондиционера продукт попадает в узел прессования и, пройдя через отверстия матрицы, превращается в гранулы. На выходе из матрицы продукт нарезается до желательной длины регулируемыми ножами

ФАЗА ‘F’: ОХЛАЖДЕНИЕ

После грануляции продукт выходит очень горячим, он должен быть охлаждён до температуры на 5°C превышающей температуру окружающей среды, чтобы придать ему необходимую твёрдость и оптимальное состояние для хранения. Противоточный охладитель комплектуется линией забора воздуха и возврата пыли в производство.

ФАЗА ‘G’: ПРОСЕИВАНИЕ

На фазе просеивания предусматривается очистка пеллет от пыли, которая затем возвращается в производственный цикл.

ФАЗА ‘H’: УПАКОВКА

Гранулированный продукт перемещается в зону упаковки перед транспортировкой. Он может быть упакован в «биг-бэги» или мешки. Оборудование для упаковки может быть с ручным управлением, полу-автоматическим или автоматическим, исходя из требуемой производительности.

Мы предлагаем комплексные заводы и линии по гранулированию для обработки соломы, сена, люцерны, кормовых и производства из них пеллет.

Мы предлагаем комплексные заводы и линии по гранулированию для обработки соломы, сена, люцерны, кормовых и производства из них пеллет.